Быстрая навигация по статье:

Предыдущий раз мы говорили о ремонте отдельных узлов (буксы) гидромолотов и обещали написать подробно про ремонт цилиндров (централи) гидромолотов.

Цилиндр гидромолота — это один из его основных, технически сложных узлов. Как следствие, это самые дорогие из всех узлов гидравлического молота и их ремонтом занимаются далеко не все. А если точнее — профессиональный ремонт цилиндров гидромолота в России осуществляет только ГК «Традиция».

В реалиях сегодняшнего дня, когда из-за санкций нет возможно приобрести отдельные узлы импортных гидромолотов, ремонт централи более чем актуален. Сервисный центр «ГК «Традиция» работает с гидромолотами уже 19 лет, за последние 7 лет отремонтировано 5 360 гидромолотов, из них с ремонтом цилиндров — 740 шт., в том числе такие гиганты, как Furukawa F70, Rammer BR7013 и т.д.

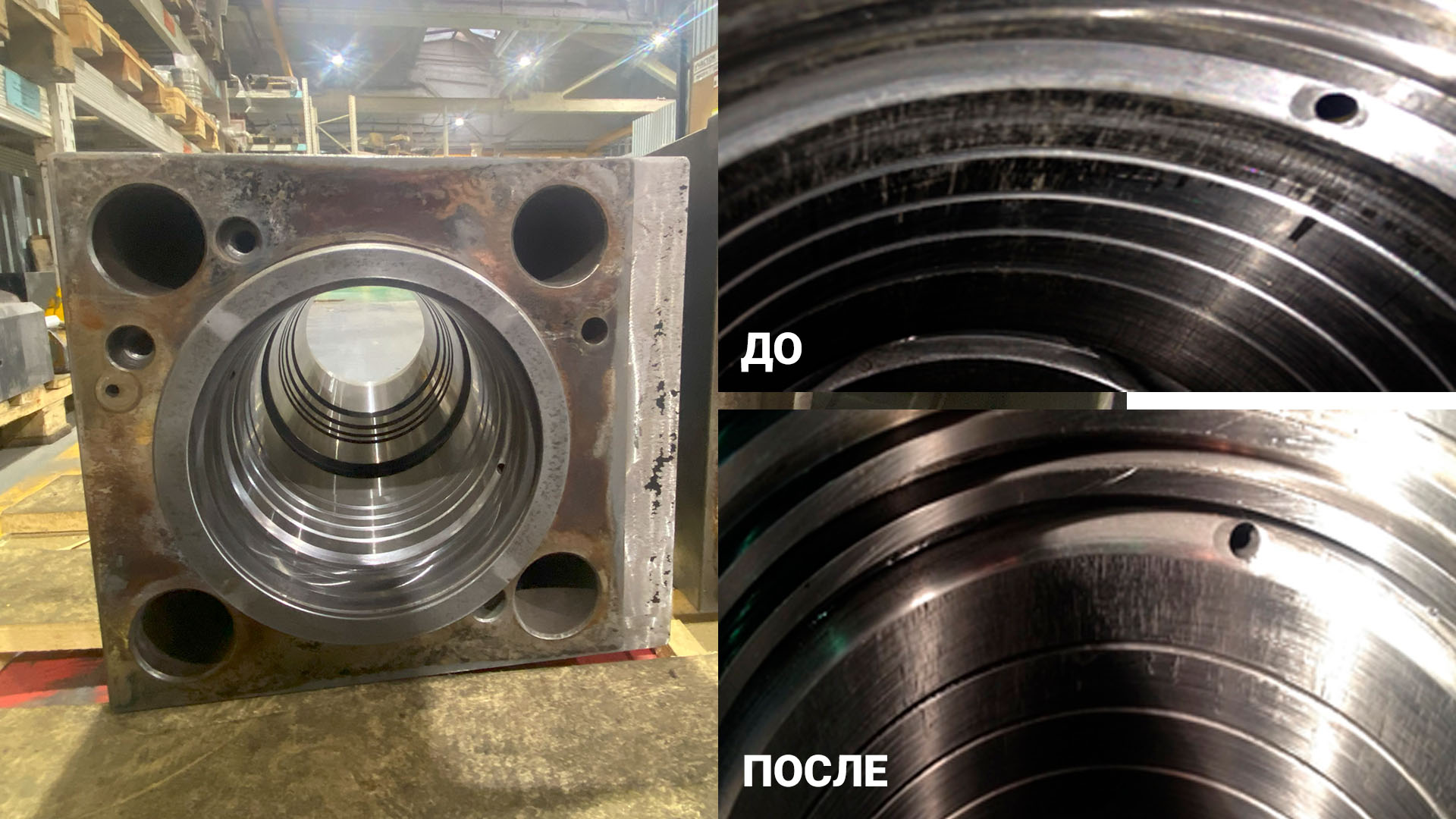

Сталкивались мы и с централями квадратной формы.

Виды повреждений

Для выбора методов устранения задиров необходимо их правильно классифицировать. Именно для этого и нужны специалисты, которые определяют, к какому виду и к какому параметру относятся задиры на вашем гидромолоте и каким методом наш СЦ их устранит.

Опираясь на многолетний опыт ремонта гидромолотов, а также руководства по ремонту оборудования брендов Daemo, Furukawa и Komatsu, мы выделяем три вида повреждения по двум параметрам: по объему повреждения и по его глубине/высоте.

Вот три вида повреждения цилиндров, которые мы рассматриваем:

- Локальные продольные повреждения.

- Многочисленные разнолокализованные продольные задиры на диаметре централи по кругу не на всех шейках.

- Задиры в виде наплывов, растрескивания и выкашивания металла на рабочей поверхности цилиндра на всех шейках.

Способы восстановления

Только у нас есть точное понимание, каким методом можно отремонтировать цилиндр вашего гидромолота!

Например, это может быть полировка щеткой Flex-hone с сохранением номинальных размеров централи и бойка.

Или более сложный метод:

Сначала устанавливаем цилиндр на токарный или расточный станок для восстановления канавок. Затем закрепляем его на шлифовальном станке на шлифовальном станке в вертикальном или горизонтальном положении, чтобы отшлифовать в определенные размеры за одну установку.

После проведения механической обработки сотрудник департамента производства, согласно маршрутной карте, передает деталь в центральную заводскую лабораторию для проведения замеров прочности и твердости. На основании полученных данных специалисты принимают решение о необходимости проведения термической обработки.

Только после того, как отшлифовали цилиндр и провели закалку, мы заказываем под него новый боек ремонтного размера или новый боек (поршень) номинального размера. Также в зависимости от размеров канавок закажем и установим уплотнения ремонтного или номинального размера.

Это сложный, кропотливый труд, который требует и знаний, и практических навыков. Но все вложенные усилия окупаются, когда видишь, как оборудование снова работает на полную мощность!

Следите за нашими публикациями: в следующий раз мы подробно расскажем про задиры на бойках и причины их возникновения.

Статья была полезной?

Если после данного обзора у вас все же остались вопросы, недостающую информацию вы всегда можете получить у менеджеров Группы компаний «Традиция».

Задать вопрос специалисту

Если у вас все же остались вопросы, недостающую информацию вы всегда можете получить у менеджеров Группы компаний «Традиция»