Быстрая навигация по статье:

Определение

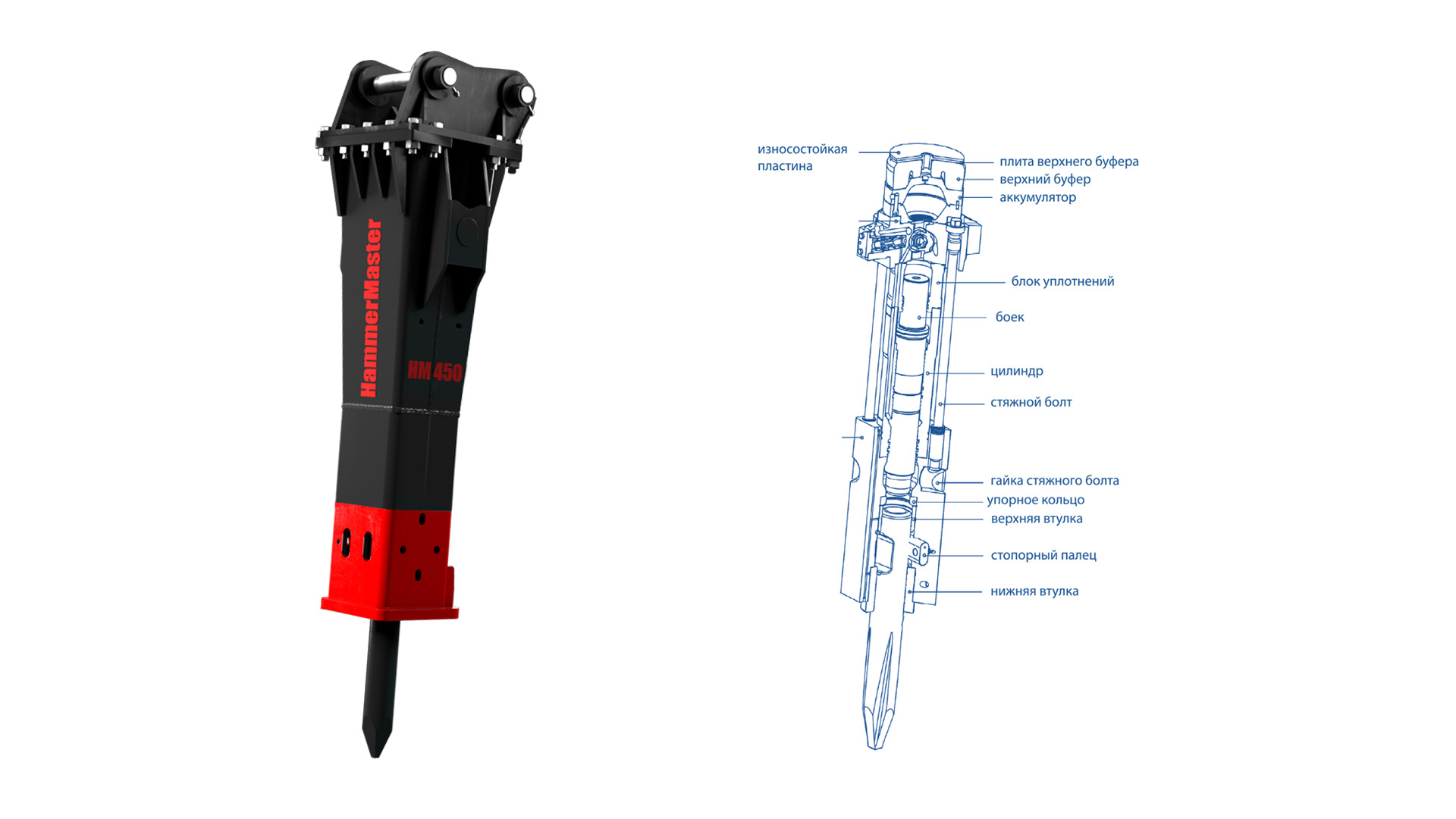

Гидромолот — это гидравлическое навесное оборудование, применяемое для разрушения различных объектов. В нем происходит преобразование энергии гидравлической жидкости в механическую энергию в виде ударного действия внутреннего поршня, или бойка, который, в свою очередь, совершает удар по рабочему инструменту (пике) и далее — по объекту разрушения. Гидромолоты устанавливаются на машину-носитель, как правило, это экскаватор.

Особенности

По конструктиву гидромолоты можно разделить на два типа: поршневые и мембранные. В поршневом гидромолоте основное давление на поршень создает азот, запертый в камере. В мембранном молоте давление на поршень передается с помощью гидравлической жидкости от герметичного аккумулятора, в котором азот заперт мембраной. Мембранный гидромолот производится с применением более сложных технологий и способов обработки внутренних конструктивных элементов, поэтому является более надежным и ресурсоемким оборудованием.

Основные поломки и их причины

Как и любое технологически сложное оборудование, мембранные гидромолоты требуют должного внимания, обслуживания и соблюдения инструкций, а в случае нарушения могут возникать повреждения или оборудование выйдет из строя.

Как правило, неисправности вызваны такими факторами:

- неправильный выбор модели,

- ошибки при установке оборудования,

- отсутствие настройки гидросистемы базовой машины,

- нарушение правил эксплуатации,

- отсутствие регулярного осмотра и обслуживания,

- применение неоригинальных запасных частей,

- нарушение технологии проведения обслуживания и ремонтов.

С какими проблемами вы можете столкнуться:

-

При неправильном подборе модели гидромолота он может просто не справиться со стоящими перед ним задачами. Часто выбор молота основан на том, какая техника есть в парке, а это крайне неправильный подход к решению задачи.

А если молот соответствует задаче, но не соответствует базовой машине, может произойти выход из стоя внутренних элементов гидромолота.

- Неправильная установка, подключение и настройка гидросистемы могут повлечь за собой повышение давления в обратной линии, повреждение клапанов и уплотнений, разрыв мембраны.

-

Одна из главных причин выхода из строя гидромолота — нарушение правил эксплуатации.

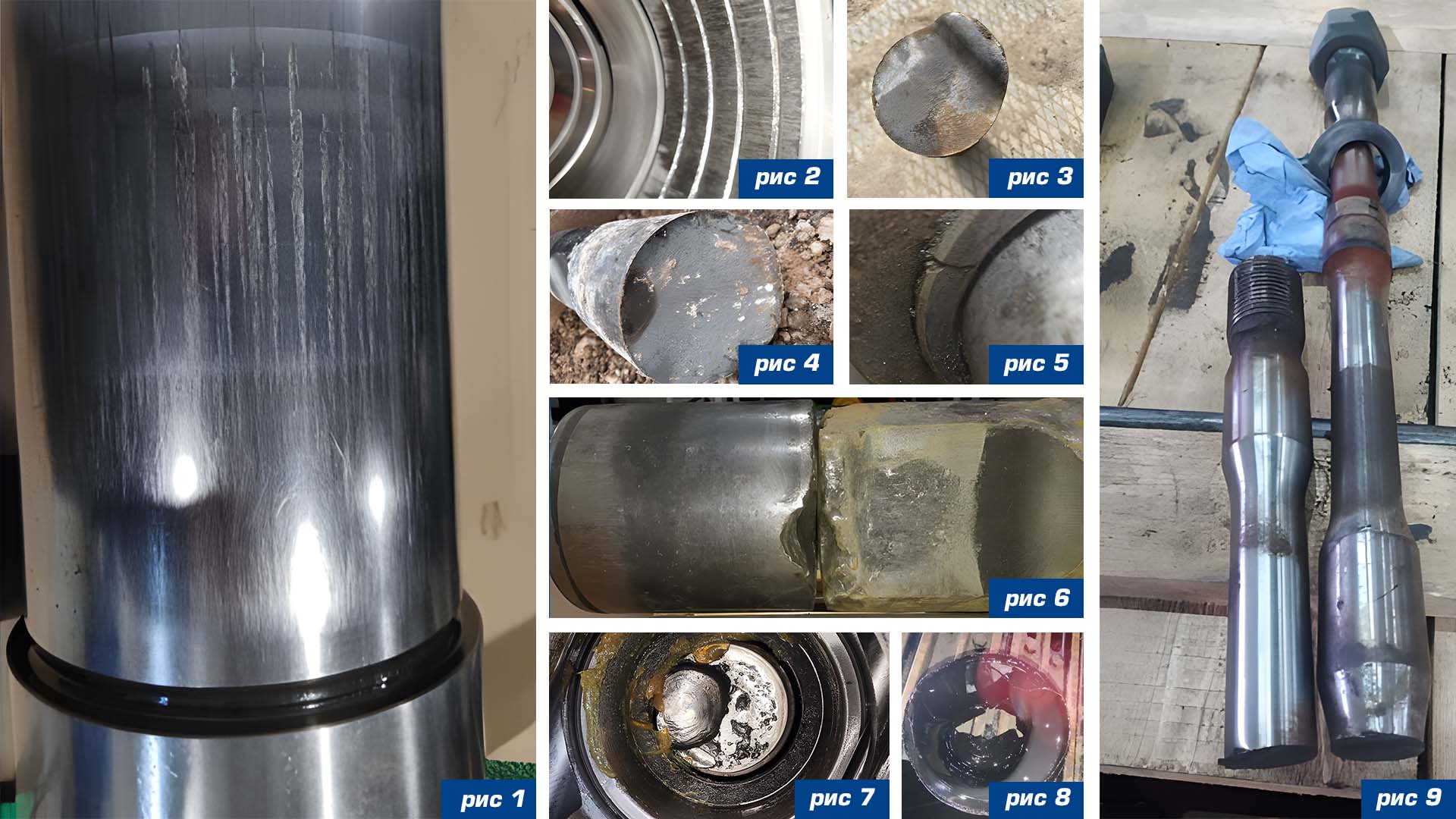

1. Неправильная эксплуатация, как правило, заключается в превышении времени одного цикла ударов (более 15 сек.). В результате возникает избыточный перегрев внутренних элементов, как следствие — разрушение уплотнений и появление задиров на поршне, цилиндре и в блоке уплотнений. (рис. 1, 2)

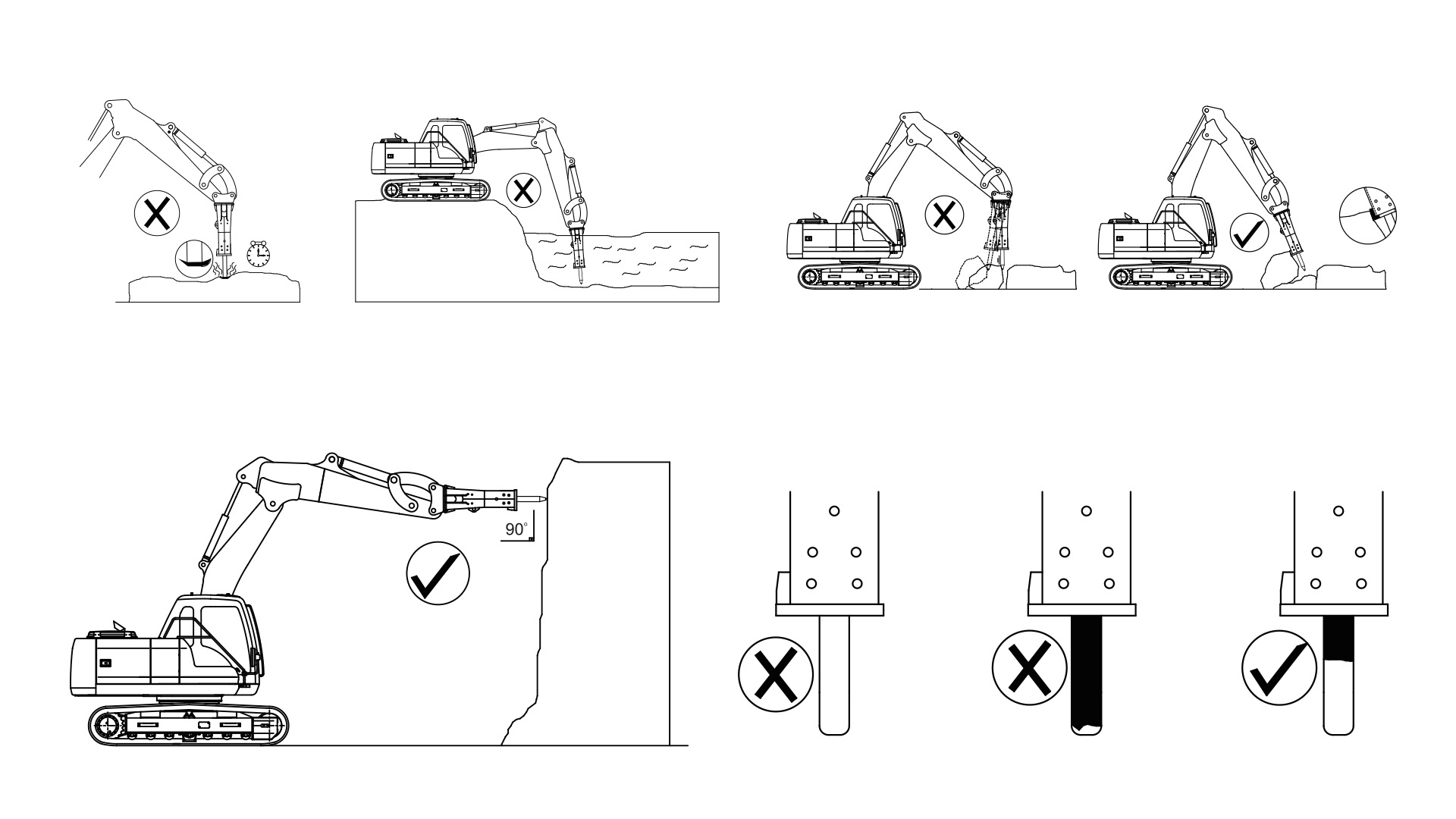

2. Также частое нарушение — работа не под прямым углом к разрушаемому объекту, в данном случае повышается риск поломки инструмента. (рис. 3, 4)

3. Перемещение и кантование объектов разрушения рабочим инструментом также ведут к его поломке.

4. Работа под водой молотом в стандартной комплектации ведет к гидроудару в буксе и ее разрушению. Отсутствие или недостаточная смазка рабочего инструмента влечет за собой износ втулок, пальцев и рабочего инструмента. Следствием может быть появление сколов и попадание их в область удара поршня о рабочий инструмент и далее повреждение ударной части бойка и его замена. (рис. 5, 6, 7)

5. При работе в условиях низких температур нельзя сразу после запуска машины приступать к работе гидромолотом, может произойти разрыв мембраны. (рис. 8)

-

Любое оборудование требует регулярного осмотра и обслуживания, которое прописывается в паспорте или руководстве пользователя. При несвоевременной замене рабочего инструмента, втулок или пальцев происходит их чрезмерный износ, который может повлечь за собой разрушение уплотнений либо самых дорогих узлов – поршня или цилиндра. При превышении предельных лимитов износа буферов и изнашиваемых пластин между корпусом и ударным блоком может произойти разрушение стяжных болтов. (рис. 9)

Как предотвратить неисправности

Чтобы добиться максимальной производительности, ресурсоемкости и предотвратить выход из строя оборудования, соблюдайте следующие рекомендации:

- Подбирайте модель гидромолота, отталкиваясь от задач и характеристик разрушаемого материала. Далее установите молот на соответствующую по характеристикам базовую машину.

- Обязательно производите установку оборудования и настройку базовой машины силами или под контролем поставщика оборудования.

-

Соблюдайте правила эксплуатации, указанные в паспорте или руководстве пользователя. Также ознакомьтесь с видеоинструкцией на нашем сайте.

1. Цикл ударов не должен превышать 15 сек., оптимально — 5-10 сек.

2. Располагайте рабочий инструмент перпендикулярно к поверхности разрушаемого объекта.

3. Для перемещения и кантования используйте нижнюю усиленную часть корпуса.

4. Не используйте молот в стандартной комплектации для подводных работ.

5. Следите за смазкой рабочего инструмента.

6. При низких температурах прогревайте гидравлическую жидкость до рабочих температур перед запуском молота в работу.

7. После прогрева и запуска линии гидромолота дайте поработать гидромолоту на минимальных оборотах, короткими циклами, без сильного прижатия, упирая рабочий инструмент в грунт.

-

Соблюдайте регламентные сроки осмотров и обслуживания:

-

Ежедневное обслуживание (каждые 2 часа):

1. Смазка втулок консистентной смазкой.

2. Следите за температурой гидравлического масла, гидравлическими соединениями, мощностью срабатывания гидромолота и рабочими характеристиками.

3. Затяните незакрепленные соединения (болты, соединения шлангов и т.д.).

-

Еженедельное техническое обслуживание (каждые 10 часов):

1. Проверьте состояние инструмента и пальцев.

2. Если инструмент смазан недостаточно, увеличьте частоту смазки.

-

Ежемесячное техническое обслуживание (каждые 50 часов):

1. Проверьте инструмент и износостойкие втулки, уровень износа. При достижении предельных значений износа произведите замену деталей.

2. При необходимости замените гидравлические шланги. Не допускайте попадания пыли, грязи в гидромолот или шланги.

3. Проверьте износостойкость пластин во внешнем корпусе гидромолота и состояние буферов.

4. Проверьте пределы износа изнашиваемых пластин, перемещая корпус гидромолота во внешнем корпусе с помощью рычага. Допустимый зазор между износостойкой пластиной и внутренним корпусом гидромолота составляет не более 10 мм.

-

Ежегодное техническое обслуживание (каждые 600/1000 часов):

Стандартный годовой рабочий период составляет 1000 часов. Но в тяжелых условиях гидромолот может работать 600 часов до полного обслуживания. Пожалуйста, передайте гидромолот в сервисный центр для технического обслуживания при максимальной продолжительности работы 600/1000 часов или обратитесь в сервисную службу поставщика.

-

Чтобы оборудование служило вам долгие годы, приносило прибыль, следите за ним. Соблюдайте правила эксплуатации и выполняйте работы согласно регламенту!

Статья была полезной?

Если после данного обзора у вас все же остались вопросы, недостающую информацию вы всегда можете получить у менеджеров Группы компаний «Традиция».

Задать вопрос специалисту

Если у вас все же остались вопросы, недостающую информацию вы всегда можете получить у менеджеров Группы компаний «Традиция»